- Оборудование отдела горной науки

- Оборудование аналитической лаборатории

-

Оборудование отдела обогащения

Оборудование для дробления Оборудование для рентгенорадиометрической сепарации Оборудование для измельчения руд Оборудование для классификации руд Оборудование для магнитных методов обогащения Оборудование по электрическому обогащению Оборудование для гравитационного обогащения Оборудование для флотационного обогащения Оборудование по обезвоживанию Оборудование по подготовке минеральной поверхности

- Оборудование лаборатории окускования и изучения физико-механических свойств горных пород

- Главная

- О компании

- История

Вехи истории

АО «УРАЛМЕХАНОБР»

АО «УРАЛМЕХАНОБР»

от создания до наших дней

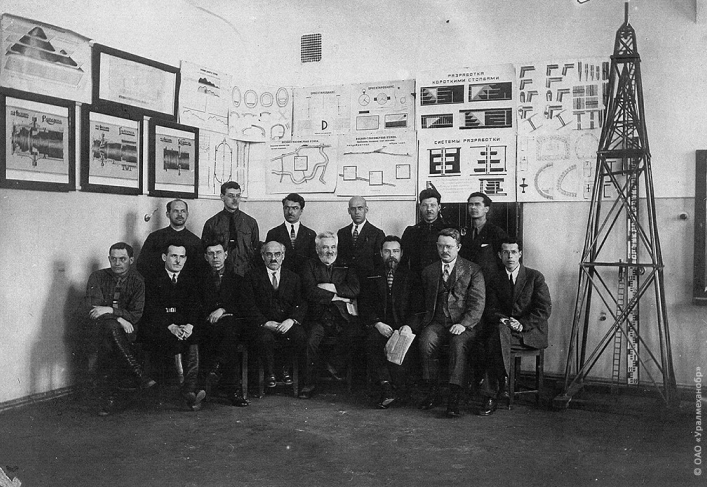

1927-1940

Интенсивное развитие промышленности Урала потребовало создания научных учреждений, которые решали бы возникающие научно-производственные проблемы непосредственно на месте. В 1927 г. было принято решение о создании на Урале испытательной станции по обогащению полезных ископаемых, впоследствии она по решению Уральского совета народного хозяйства преобразована в научно-исследовательский и проектный институт по обогащению и механической обработке полезных ископаемых — Уралмеханобр.

1929

Институт был открыт 8-го ноября 1929 года и стал первым отраслевым научно-исследовательским институтом на Урале.

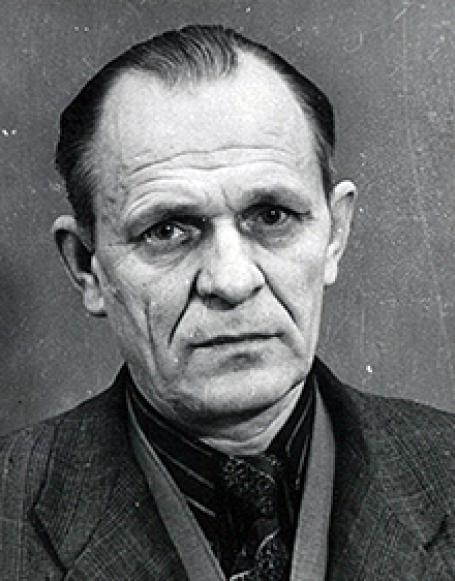

Основателем, первым директором и научным руководителем «Уралмеханобра» стал заведующий кафедрой обогащения полезных ископаемых Уральского государственного университета, а, впоследствии, Уральского политехнического и горного институтов, профессор, доктор технических наук Михаил Фёдорович Ортин. Как он отмечал в своих биографических очерках: «…в 1926 – 1929 годах по заданию Уральского совета народного хозяйства руководил строительством и оборудованием института Механобр (У/ф)». Первыми сотрудниками института также стали специалисты кафедры обогащения.

Выбор М.Ф. Ортина в качестве человека, способного организовать и наладить работу института, был закономерен. К 1926 году он, как учёный-обогатитель, был известен не только в России, но и за рубежом. Вопросами обогащения полезных ископаемых М.Ф. Ортин стал серьёзно заниматься с 1908 года. Именно тогда, работая в должности управляющего медеплавильными заводами Благодатского рудника, он консультировался и осваивал эти процессы совместно с американским специалистом Ф. Дрэпером. Затем был Варшавский политехнический институт, Массачусетский технологический университет, горная школа Калифорнийского университета, изучение опыта целого ряда американских фабрик и шведских предприятий.

Михаил Фёдорович Ортин

Институт был открыт 8-го ноября 1929 года и стал первым отраслевым научно-исследовательским институтом на Урале.

Основателем, первым директором и научным руководителем «Уралмеханобра» стал заведующий кафедрой обогащения полезных ископаемых Уральского государственного университета, а, впоследствии, Уральского политехнического и горного институтов, профессор, доктор технических наук Михаил Фёдорович Ортин. Как он отмечал в своих биографических очерках: «…в 1926 – 1929 годах по заданию Уральского совета народного хозяйства руководил строительством и оборудованием института Механобр (У/ф)». Первыми сотрудниками института также стали специалисты кафедры обогащения.

Выбор М.Ф. Ортина в качестве человека, способного организовать и наладить работу института, был закономерен. К 1926 году он, как учёный-обогатитель, был известен не только в России, но и за рубежом. Вопросами обогащения полезных ископаемых М.Ф. Ортин стал серьёзно заниматься с 1908 года. Именно тогда, работая в должности управляющего медеплавильными заводами Благодатского рудника, он консультировался и осваивал эти процессы совместно с американским специалистом Ф. Дрэпером. Затем был Варшавский политехнический институт, Массачусетский технологический университет, горная школа Калифорнийского университета, изучение опыта целого ряда американских фабрик и шведских предприятий.

1934

«Уралмеханобр» возглавил прибывший из Ленинграда Кудряшев Александр Михайлович.

Уже в первые годы своего существования институтом было выполнено большое количество работ, имеющих крупное промышленное значение. В первую очередь, это относится к работам по железным рудам горы Магнитной (1929-1930 г.г.), разработка технологии обогащения кизеловских и губахинских углей, карналлитов соликамского месторождения, железных руд Высокогоского (1938 г.) и Горноблагодатского месторождений (1931 г.), технологий обогащения кыштымских графитов, талька Шабровского месторождения и ряда других полезных ископаемых. Одновременно, в соответствии с планами первых пятилеток, выполнялись работы по проектированию обогатительных фабрик железорудной промышленности. Но, по свидетельству современников, основные силы отдавались науке. Проектирование осуществлялось как дополнительная нагрузка: «… в основном проектировали по ночам».

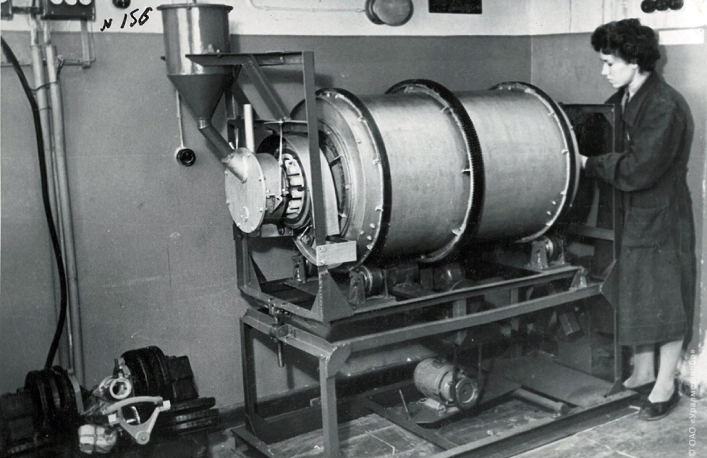

За 1929—1934 г. г. "Уралмеханобром" было охвачено свыше 20 проблем и проработано до 150 тем. Результаты достигнуты благодаря созданию материально-технической базы, привлечению квалифицированных специалистов и организации их труда. Полезная площадь институтских помещений (2100 м2) включала проектный зал, ряд лабораторий, машинный зал, оснащенный передовой по тому времени техникой: дробильно-размольным оборудованием, классифицирующими аппаратами, аппаратами для гравитационного, флотационного, магнитного обогащения, оборудованием для термических процессов рудоподготовки и др.

Кадры пополнялись за счет выпускников горного института и привлечения специалистов из других организаций. Это были ученики профессоров М.Ф. Ортина и Г.А. Чечетты: Д.С. Неустроев, Г.В. Жуковский, А.П. Квасков, В.Ф. Савельев, B.C. Козлов и др.

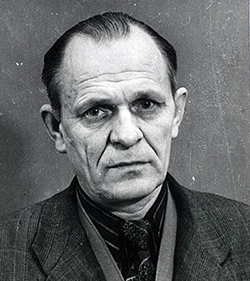

Александр Михайлович Кудряшев

«Уралмеханобр» возглавил прибывший из Ленинграда Кудряшев Александр Михайлович.

Уже в первые годы своего существования институтом было выполнено большое количество работ, имеющих крупное промышленное значение. В первую очередь, это относится к работам по железным рудам горы Магнитной (1929-1930 г.г.), разработка технологии обогащения кизеловских и губахинских углей, карналлитов соликамского месторождения, железных руд Высокогоского (1938 г.) и Горноблагодатского месторождений (1931 г.), технологий обогащения кыштымских графитов, талька Шабровского месторождения и ряда других полезных ископаемых. Одновременно, в соответствии с планами первых пятилеток, выполнялись работы по проектированию обогатительных фабрик железорудной промышленности. Но, по свидетельству современников, основные силы отдавались науке. Проектирование осуществлялось как дополнительная нагрузка: «… в основном проектировали по ночам».

За 1929—1934 г. г. "Уралмеханобром" было охвачено свыше 20 проблем и проработано до 150 тем. Результаты достигнуты благодаря созданию материально-технической базы, привлечению квалифицированных специалистов и организации их труда. Полезная площадь институтских помещений (2100 м2) включала проектный зал, ряд лабораторий, машинный зал, оснащенный передовой по тому времени техникой: дробильно-размольным оборудованием, классифицирующими аппаратами, аппаратами для гравитационного, флотационного, магнитного обогащения, оборудованием для термических процессов рудоподготовки и др.

Кадры пополнялись за счет выпускников горного института и привлечения специалистов из других организаций. Это были ученики профессоров М.Ф. Ортина и Г.А. Чечетты: Д.С. Неустроев, Г.В. Жуковский, А.П. Квасков, В.Ф. Савельев, B.C. Козлов и др.

1935

В середине тридцатых годов на Урале было намечено строительство алюминиевого завода, в связи с чем "Уралмеханобр" вел разработку промышленной схемы обогащения бокситов месторождения Красная шапочка на Северном Урале. К 1940 г. были проведены испытания и выявлены технологические показатели обогащения бокситов. Участники – Б.Ф. Пылаев, Г.И. Богданов, С.А. Корежатков.

В середине тридцатых годов на Урале было намечено строительство алюминиевого завода, в связи с чем "Уралмеханобр" вел разработку промышленной схемы обогащения бокситов месторождения Красная шапочка на Северном Урале. К 1940 г. были проведены испытания и выявлены технологические показатели обогащения бокситов. Участники – Б.Ф. Пылаев, Г.И. Богданов, С.А. Корежатков.

1933-1937

Выполнены исследования по обогащению вермикулитов Каслинского и Булдымского месторождений (Б.Ф. Пылаев, Н.Г. Тюренков, С.Н. Филиппов и др.). Предложенная технология была приоритетной и позволила получить необходимый для техники вермикулит.

С 1934 г. проводились исследования огнеупорных глин. Было показано, что из глин Белорецкого месторождения удается получать глины, пригодные для производства огнеупорного кирпича, а из отходов — пески, которые отличались чистотой и могли быть использованы даже для стекольного производства.

Работы по обогащению талька (1937 — 1940 г. г.), позволили построить Шабровскую фабрику и обеспечить промышленность тальком уральских месторождений (Б.Ф. Пылаев, И.И. Курбатов, А.Н. Иконников и др.).

В период с 1934 по 1940 г. г. институтом было выполнено несколько работ по обогащению песков различных уральских месторождений. Наряду с обогащением сырых песков отрабатывалась технология регенерации отработанных формовочных песков, весьма актуальная для литейного производства строившихся заводов — Уралмашзавода, Уралвагонзавода, Челябинского тракторного, Синарского трубного (руководитель работ – А.Н. Иконников).

Выполнены исследования по обогащению вермикулитов Каслинского и Булдымского месторождений (Б.Ф. Пылаев, Н.Г. Тюренков, С.Н. Филиппов и др.). Предложенная технология была приоритетной и позволила получить необходимый для техники вермикулит.

С 1934 г. проводились исследования огнеупорных глин. Было показано, что из глин Белорецкого месторождения удается получать глины, пригодные для производства огнеупорного кирпича, а из отходов — пески, которые отличались чистотой и могли быть использованы даже для стекольного производства.

Работы по обогащению талька (1937 — 1940 г. г.), позволили построить Шабровскую фабрику и обеспечить промышленность тальком уральских месторождений (Б.Ф. Пылаев, И.И. Курбатов, А.Н. Иконников и др.).

В период с 1934 по 1940 г. г. институтом было выполнено несколько работ по обогащению песков различных уральских месторождений. Наряду с обогащением сырых песков отрабатывалась технология регенерации отработанных формовочных песков, весьма актуальная для литейного производства строившихся заводов — Уралмашзавода, Уралвагонзавода, Челябинского тракторного, Синарского трубного (руководитель работ – А.Н. Иконников).

1938-1940

Исследования по обогащению золотых руд и редких металлов выполнены в 1938—1940 г. г. Из руд Березовского месторождения получены концентраты с содержанием золота 53—139 г/т при извлечении 90 %. Из руд Кузнечихинского месторождения получен высокосортный циркониевый концентрат.

В 1937 — 1940 г. г. выполнены исследования по обогащению нерудных ископаемых: асбеста, графита, кианита, вермикулита, талька, глин, магнезита, формовочных песков. Проведены испытания разных видов оборудования по обогащению асбеста для построенной в 1930 г. асбестообогатительной фабрики производительностью 650 тыс. т/год. В дальнейшем (1935—1955 гг.), был пущен в эксплуатацию ряд асбофабрик (№ 3, 4, 5), запроектированных "Уралмеханобром" и "НИИпроектасбестом". Отечественная промышленность была обеспечена асбестом.

С 1938 г. Уралмеханобр вел исследования по обогащению одного из крупнейших месторождений магнезитов в мире — Саткинского. Это имело чрезвычайно большое значение для огнеупорного производства и отечественной металлургии.

В 1939 — 1941 г. г. выполнен комплекс работ по обогащению графитов Тайгинского месторождения. Были получены элементный, электродный, металлургический, тигельный графиты. Эти материалы имели важное стратегическое значение, поэтому исследовательские и проектные работы, выполненные в короткие сроки, обеспечили строительство графитового комбината, а участники были отмечены Государственной премией (Б.Ф. Пылаев)

Даже такие сравнительно несложные задачи, как дробление кокса для агломерации, загрузка шихты на агломашины, брикетирование никелевых руд на Уфалейском заводе, брикетирование руд Елизаветинского и Бакальского месторождений, имели в 1936 — 1939 г. г. большое значение для растущей металлургии Урала. Работами интересовались за рубежом: так, в Китае была переведена работа Н.Г. Тюренкова по брикетированию руд. В этих работах участвовали С.М. Бучельников, А.П. Квасков, Ф.С. Суворов, Д.И. Фролов, Е.И. Силина.

Благодаря деятельности института появилась возможность добычи относительно бедных руд и строительства крупных горно-обогатительных предприятий, Магнитогорского, Кузнецкого металлургических комбинатов, реконструкции Высокогорского и Бакальского рудников.

Исследования по обогащению золотых руд и редких металлов выполнены в 1938—1940 г. г. Из руд Березовского месторождения получены концентраты с содержанием золота 53—139 г/т при извлечении 90 %. Из руд Кузнечихинского месторождения получен высокосортный циркониевый концентрат.

В 1937 — 1940 г. г. выполнены исследования по обогащению нерудных ископаемых: асбеста, графита, кианита, вермикулита, талька, глин, магнезита, формовочных песков. Проведены испытания разных видов оборудования по обогащению асбеста для построенной в 1930 г. асбестообогатительной фабрики производительностью 650 тыс. т/год. В дальнейшем (1935—1955 гг.), был пущен в эксплуатацию ряд асбофабрик (№ 3, 4, 5), запроектированных "Уралмеханобром" и "НИИпроектасбестом". Отечественная промышленность была обеспечена асбестом.

С 1938 г. Уралмеханобр вел исследования по обогащению одного из крупнейших месторождений магнезитов в мире — Саткинского. Это имело чрезвычайно большое значение для огнеупорного производства и отечественной металлургии.

В 1939 — 1941 г. г. выполнен комплекс работ по обогащению графитов Тайгинского месторождения. Были получены элементный, электродный, металлургический, тигельный графиты. Эти материалы имели важное стратегическое значение, поэтому исследовательские и проектные работы, выполненные в короткие сроки, обеспечили строительство графитового комбината, а участники были отмечены Государственной премией (Б.Ф. Пылаев)

Даже такие сравнительно несложные задачи, как дробление кокса для агломерации, загрузка шихты на агломашины, брикетирование никелевых руд на Уфалейском заводе, брикетирование руд Елизаветинского и Бакальского месторождений, имели в 1936 — 1939 г. г. большое значение для растущей металлургии Урала. Работами интересовались за рубежом: так, в Китае была переведена работа Н.Г. Тюренкова по брикетированию руд. В этих работах участвовали С.М. Бучельников, А.П. Квасков, Ф.С. Суворов, Д.И. Фролов, Е.И. Силина.

Благодаря деятельности института появилась возможность добычи относительно бедных руд и строительства крупных горно-обогатительных предприятий, Магнитогорского, Кузнецкого металлургических комбинатов, реконструкции Высокогорского и Бакальского рудников.

1941-1945

В годы Великой Отечественной войны 108 предприятий различных отраслей народного хозяйства находились в сфере деятельности института. Это были не только уральские фабрики, но также ряд фабрик цветной металлургии: Текелийская, Акчатаусская, Лениногорская, Завьяловская, Миргалимсайская и др.

1941

В августе 1941 года в Свердловск эвакуируются 200 сотрудников ленинградского института «Механобр». Одновременно, часть сотрудников переехала в Москву (московское отделение института), часть осталась в Ленинграде. Именно в это время в «Уралмеханобре» появляется полнокровная проектная часть – проектный отдел в количестве 92 человек.

Уральцы и ленинградцы проработали вместе до ноября 1945 года, к этому времени фактически все сотрудники института «Механобр» вернулись в свой родной город.

За годы войны на фронт ушло 62 сотрудника «Уралмеханобра», некоторые из них участвовали в боях за Ленинград. К сожалению, часть сотрудников, оставшись в Ленинграде, умерли в блокаду.

В августе 1941 года в Свердловск эвакуируются 200 сотрудников ленинградского института «Механобр». Одновременно, часть сотрудников переехала в Москву (московское отделение института), часть осталась в Ленинграде. Именно в это время в «Уралмеханобре» появляется полнокровная проектная часть – проектный отдел в количестве 92 человек.

Уральцы и ленинградцы проработали вместе до ноября 1945 года, к этому времени фактически все сотрудники института «Механобр» вернулись в свой родной город.

За годы войны на фронт ушло 62 сотрудника «Уралмеханобра», некоторые из них участвовали в боях за Ленинград. К сожалению, часть сотрудников, оставшись в Ленинграде, умерли в блокаду.

1941-1945

В 1941 — 1945 г. г. требовалось в кратчайшие сроки расширить сырьевую базу действующих горнодобывающих предприятий, интенсифицировать разработку, а также изыскать и поставить на службу оборонной промышленности новые источники стратегического сырья. Например, бригадой института были разработаны методы комплексного использования медно-кобальтовых руд Пышминского месторождения. Впервые внедренная в обогатительную практику нашей страны технологическая схема просто, экономично и, в то же время, оригинально решала задачу получения медного и кобальт-пиритного концентратов. Были получены высококачественный медный (30 % Сu) и кондиционный кобальт-пиритный концентраты при высоком извлечении меди (91 %) и кобальта (80,8 %), производительность обогатительной фабрики повысилась на 30 %, а расход флотореагентов уменьшился в два раза. Работа была удостоена Государственной премии (руководитель С.И. Кропанев, главный инженер проекта расширения фабрики М.К. Легас, исполнители Б.А. Шпильберг, М.А. Андрианова). На основе этой технологии были разработаны схемы обогащения сернистых магнетитов Высокогорского, Меднорудянского и Ауэрбаховского месторождений с получением медных, кобальт-пиритных и железных концентратов.

В 1941 — 1945 г. г. требовалось в кратчайшие сроки расширить сырьевую базу действующих горнодобывающих предприятий, интенсифицировать разработку, а также изыскать и поставить на службу оборонной промышленности новые источники стратегического сырья. Например, бригадой института были разработаны методы комплексного использования медно-кобальтовых руд Пышминского месторождения. Впервые внедренная в обогатительную практику нашей страны технологическая схема просто, экономично и, в то же время, оригинально решала задачу получения медного и кобальт-пиритного концентратов. Были получены высококачественный медный (30 % Сu) и кондиционный кобальт-пиритный концентраты при высоком извлечении меди (91 %) и кобальта (80,8 %), производительность обогатительной фабрики повысилась на 30 %, а расход флотореагентов уменьшился в два раза. Работа была удостоена Государственной премии (руководитель С.И. Кропанев, главный инженер проекта расширения фабрики М.К. Легас, исполнители Б.А. Шпильберг, М.А. Андрианова). На основе этой технологии были разработаны схемы обогащения сернистых магнетитов Высокогорского, Меднорудянского и Ауэрбаховского месторождений с получением медных, кобальт-пиритных и железных концентратов.

1942

Впервые в обогатительной практике был разработан и в 1942 г. проверен в промышленных условиях метод флотации кобальтсодержащего минерала асболана из окисленных железных руд Елизаветинского месторождения.

На Ключевском заводе ферросплавов было освоено производство феррониобия, до этого феррониобий в СССР не производился (участники работ — Л.А. Бойцов, Б.Ф. Пылаев, Г.А. Солодянкина, М.Г. Исаков и др.).

Всего в 1941 — 1945 г. г. бригадами Уралмеханобра выполнена 161 работа, значительная часть которых отличалась прогрессивностью, новизной и эффективностью принятых решений. Все эти работы явились весомым вкладом в укрепление военно-экономического потенциала страны.

Впервые в обогатительной практике был разработан и в 1942 г. проверен в промышленных условиях метод флотации кобальтсодержащего минерала асболана из окисленных железных руд Елизаветинского месторождения.

На Ключевском заводе ферросплавов было освоено производство феррониобия, до этого феррониобий в СССР не производился (участники работ — Л.А. Бойцов, Б.Ф. Пылаев, Г.А. Солодянкина, М.Г. Исаков и др.).

Всего в 1941 — 1945 г. г. бригадами Уралмеханобра выполнена 161 работа, значительная часть которых отличалась прогрессивностью, новизной и эффективностью принятых решений. Все эти работы явились весомым вкладом в укрепление военно-экономического потенциала страны.

1950-1970

Деятельность института в 1950—1970 г. г. характеризуется увеличением объема работ, расширением сферы влияния, успешным решением многих задач, имевших крупное народнохозяйственное значение для развития цветной и черной металлургии, промышленности строительных материалов и других отраслей промышленности страны.

1950 — 1970

"Уралмеханобр" стал общесоюзной координирующей организацией по следующим научно-техническим направлениям: агломерация руд, комплексное использование руд черных металлов, обогащение и окускование хромовых руд, обогащение и подготовка нерудных полезных ископаемых, подготовка и утилизация железосодержащих шламов, изыскание новых флотационных реагентов и методов очистки сточных вод. К 1968 г., по сравнению с 1945 г., объем проектных работ увеличился в 10 раз, численность проектировщиков возросла до 450 человек (в 6 раз), общая численность сотрудников достигла 1000 человек. В коллективе работало около 50 кандидатов наук. Общая площадь производственных помещений составила 13 600 м2, т.е. выросла в 6 раз по сравнению с начальным периодом работы, существенно укрепилась материально-техническая база института, были организованы специализированные научные коллективы, а проектная часть стала выполнять почти весь профиль проектных работ — технологическую, строительную, сметно-экономическую и остальные части проектов. Объем субподрядных работ не превышал 20 %. Выработка на одного сотрудника проектной части выросла почти в 1,5 раза и достигла 3270 рублей при общем объеме выпуска проектных работ (своими силами) около 1,2 млн руб. в год (в ценах 1961 г. — около 1,6 млн долларов США).

"Уралмеханобр" стал общесоюзной координирующей организацией по следующим научно-техническим направлениям: агломерация руд, комплексное использование руд черных металлов, обогащение и окускование хромовых руд, обогащение и подготовка нерудных полезных ископаемых, подготовка и утилизация железосодержащих шламов, изыскание новых флотационных реагентов и методов очистки сточных вод. К 1968 г., по сравнению с 1945 г., объем проектных работ увеличился в 10 раз, численность проектировщиков возросла до 450 человек (в 6 раз), общая численность сотрудников достигла 1000 человек. В коллективе работало около 50 кандидатов наук. Общая площадь производственных помещений составила 13 600 м2, т.е. выросла в 6 раз по сравнению с начальным периодом работы, существенно укрепилась материально-техническая база института, были организованы специализированные научные коллективы, а проектная часть стала выполнять почти весь профиль проектных работ — технологическую, строительную, сметно-экономическую и остальные части проектов. Объем субподрядных работ не превышал 20 %. Выработка на одного сотрудника проектной части выросла почти в 1,5 раза и достигла 3270 рублей при общем объеме выпуска проектных работ (своими силами) около 1,2 млн руб. в год (в ценах 1961 г. — около 1,6 млн долларов США).

1950 — 1970

В 1950 — 1970 г. г. объектами изучения института были все руды цветных металлов наиболее значительных месторождений Урала, полиметаллические руды Алтая и Казахстана.

Проведён ряд стратегических изысканий по месторождениям полезных ископаемых Полярного Урала и вдоль трассы БАМа. Сейчас эти восемь десятков научных исследований и технологических регламентов при удачном стечении обстоятельств могут стать дополнительным уникальным конкурентным преимуществом «Уралмеханобра» на перспективные сырьевые рынки.

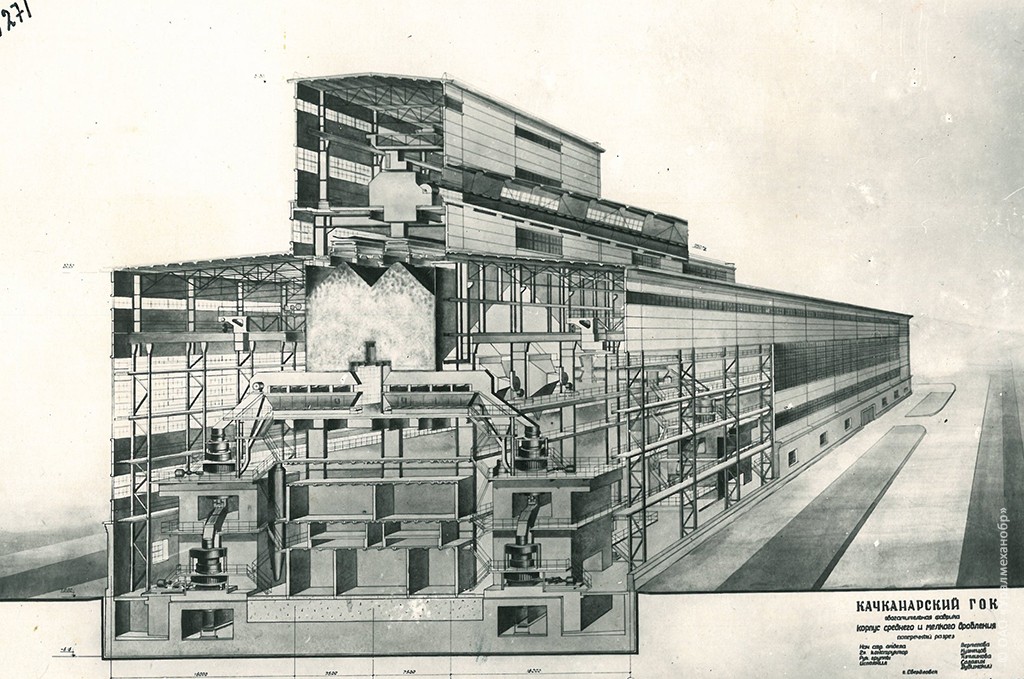

Результатом совместных работ с другими отраслевыми институтами Урала и СССР в целом явилась реконструкция действовавших и строительство новых горно-обогатительных предприятий. Были разработаны технологии рудоподготовки и обогащения Качканарского, Соколовско-Сарбайского, Коршуновского, Атасуйского, Донского и Сарановского, Усинского, Полуночного, Джездинского, Ушкатынского и других месторождений железных, хромитовых, марганцевых руд. Фундаментальные исследования, выполненные нашими учёными, позволили впервые в мировой практике разработать эффективную технологию переработки руд чёрных металлов с бедным содержанием железа (16%). Данная технология позволила создать Качканарский ГОК.

В 1950 — 1970 г. г. объектами изучения института были все руды цветных металлов наиболее значительных месторождений Урала, полиметаллические руды Алтая и Казахстана.

Проведён ряд стратегических изысканий по месторождениям полезных ископаемых Полярного Урала и вдоль трассы БАМа. Сейчас эти восемь десятков научных исследований и технологических регламентов при удачном стечении обстоятельств могут стать дополнительным уникальным конкурентным преимуществом «Уралмеханобра» на перспективные сырьевые рынки.

Результатом совместных работ с другими отраслевыми институтами Урала и СССР в целом явилась реконструкция действовавших и строительство новых горно-обогатительных предприятий. Были разработаны технологии рудоподготовки и обогащения Качканарского, Соколовско-Сарбайского, Коршуновского, Атасуйского, Донского и Сарановского, Усинского, Полуночного, Джездинского, Ушкатынского и других месторождений железных, хромитовых, марганцевых руд. Фундаментальные исследования, выполненные нашими учёными, позволили впервые в мировой практике разработать эффективную технологию переработки руд чёрных металлов с бедным содержанием железа (16%). Данная технология позволила создать Качканарский ГОК.

1950 — 1970

Широкое применение в отечественной практике получил офлюсованный агломерат (основностью до 1,25 ед.), а природно-легированное доменное сырье дало возможность обеспечить выпуск низколегированного проката, что позволяло получить высокую экономию в изделиях.

Достигнуто повышение качества хромовых и марганцевых концентратов. Из сравнительно бедных руд получены концентраты с содержанием оксида хрома 54 %, а 59—60 % для производства высококачественного феррохрома. Из руд ряда марганцевых месторождений получены концентраты с содержанием марганца 43 — 46 %.

Ряд разработок института в области обогащения руд цветных металлов, посвященных созданию нового оборудования, флотационных реагентов, новых технологических схем, имеет приоритетный характер и защищен патентами. Новая в свое время бесцианидная технология обогащения медно-цинковых руд позволила повысить извлечение полезных компонентов, улучшить качество концентратов и обезопасить условия труда. Она была внедрена на многих Уральских фабриках, проекты реконструкции которых и технологическая наладка выполнялись сотрудниками "Уралмеханобра". Это дало народному хозяйству значительный экономический эффект.

Широкое применение в отечественной практике получил офлюсованный агломерат (основностью до 1,25 ед.), а природно-легированное доменное сырье дало возможность обеспечить выпуск низколегированного проката, что позволяло получить высокую экономию в изделиях.

Достигнуто повышение качества хромовых и марганцевых концентратов. Из сравнительно бедных руд получены концентраты с содержанием оксида хрома 54 %, а 59—60 % для производства высококачественного феррохрома. Из руд ряда марганцевых месторождений получены концентраты с содержанием марганца 43 — 46 %.

Ряд разработок института в области обогащения руд цветных металлов, посвященных созданию нового оборудования, флотационных реагентов, новых технологических схем, имеет приоритетный характер и защищен патентами. Новая в свое время бесцианидная технология обогащения медно-цинковых руд позволила повысить извлечение полезных компонентов, улучшить качество концентратов и обезопасить условия труда. Она была внедрена на многих Уральских фабриках, проекты реконструкции которых и технологическая наладка выполнялись сотрудниками "Уралмеханобра". Это дало народному хозяйству значительный экономический эффект.

1953 — 1955

В 1953 — 1955 г. г. были начаты проектные работы по Учалинской обогатительной фабрике, а в 1957 — 1959 г. г. проходило рабочее проектирование. Строительство фабрики на полную мощность закончилось в 1973 г. Эта фабрика стала крупнейшей из уральских фабрик цветной металлургии. На ней применялось крупное и мощное оборудование, обеспечивались резервные тракты на основных технологических потоках, что позволяло перерабатывать одновременно 2 — 3 сорта руды. Использовалась бесцианидная технология и обеспечивалась высокая комплексность использования сырья: суммарный выход медного, цинкового и пиритного концентратов превышал 80%. Учалинская фабрика стала передовым предприятием в отрасли. В проектировании фабрики участвовали: Г.И. Сладков, И.Н. Лукаш, К.М. Конин, И.Д. Замелин, П.И. Дедов, В.А. Савченко, Ю.А. Марков, Н.И. Рогозина, Н.Б. Печеркин, В.В. Усталов, Д.И. Распопин, И.И. Зенченко и многие другие.

В 1953 — 1955 г. г. были начаты проектные работы по Учалинской обогатительной фабрике, а в 1957 — 1959 г. г. проходило рабочее проектирование. Строительство фабрики на полную мощность закончилось в 1973 г. Эта фабрика стала крупнейшей из уральских фабрик цветной металлургии. На ней применялось крупное и мощное оборудование, обеспечивались резервные тракты на основных технологических потоках, что позволяло перерабатывать одновременно 2 — 3 сорта руды. Использовалась бесцианидная технология и обеспечивалась высокая комплексность использования сырья: суммарный выход медного, цинкового и пиритного концентратов превышал 80%. Учалинская фабрика стала передовым предприятием в отрасли. В проектировании фабрики участвовали: Г.И. Сладков, И.Н. Лукаш, К.М. Конин, И.Д. Замелин, П.И. Дедов, В.А. Савченко, Ю.А. Марков, Н.И. Рогозина, Н.Б. Печеркин, В.В. Усталов, Д.И. Распопин, И.И. Зенченко и многие другие.

1960 — 1970

В 1960 — 1970 г. г. были изучены вещественный состав и гидрометаллургическая переработка разнообразных руд, промпродуктов и отходов, содержащих черные, цветные и благородные металлы. Для отечественного сырья технология "Уралмеханобра" дала лучшие показатели, чем технологии японской, итальянской и американской фирм.

В 1960 — 1970 г. г. были изучены вещественный состав и гидрометаллургическая переработка разнообразных руд, промпродуктов и отходов, содержащих черные, цветные и благородные металлы. Для отечественного сырья технология "Уралмеханобра" дала лучшие показатели, чем технологии японской, итальянской и американской фирм.

1960 — 1975

В 1960 — 1975 г. г. "Уралмеханобр" вел исследовательские и проектные работы по обогащению неметаллических ископаемых: магнезитов, доломитов, огнеупорных глин и каолинов, флюсовых известняков, кварцитов, полевых шпатов, литейных песков, кварцевого сырья и других – всего по 116 месторождениям.

Институтом разработана технология глубокого обогащения кварца, позволяющая получить материал с очень низким содержанием примесей, пригодный для производства чистокварцевого и многокомпонентного оптического стекла, ксеноновых ламп и других изделий промышленного назначения. Технология освоена на ряде предприятий страны, что решило проблемы создания высококачественных оптических систем и удовлетворила потребности микроэлектроники (С.И. Кропанев, В.И. Ревнивцев, В.И. Шелегин, В.А. Зубков, К.М. Конин и др.).

«Уралмеханобр» является автором проектов почти всех крупнейших асбестообогатительных фабрик страны. С пуском таких предприятий, как асбофабрика № 6 комбината Ураласбест, второй очереди Джетыгаринской асбофабрики, асбофабрики Киембаевского ГОКа СССР вышел на первое место в мире по производству асбеста, что обеспечило необходимым сырьем многие предприятия (Г.И. Сладков, Н.М. Андреев, В.А. Зубков, А.П. Урушев, В.К. Кучик и др.).

За 1945—1978 г. г. по проектам «Уралмеханобра» построены обогатительные фабрики:

-

для черной металлургии — 37 предприятий, включающих 97 цехов и фабрик общей производительностью около 200 млн. т. сырой руды в год;

-

для цветной металлургии — 5 фабрик;

-

для асбестовой промышленности — проекты 5 фабрик суммарной мощностью 60 млн. т. сырья в год.

Всего выполнены проекты по 49 предприятиям, имеющим в составе 138 цехов и фабрик.

Примерно с середины 70-х годов учёные института участвуют в исследовании обогатимости руд зарубежных месторождений: народно-демократической республики Йемен, Турции, Гвинее, Кубе, Германии, Югославии, Индии.

В 1960 — 1975 г. г. "Уралмеханобр" вел исследовательские и проектные работы по обогащению неметаллических ископаемых: магнезитов, доломитов, огнеупорных глин и каолинов, флюсовых известняков, кварцитов, полевых шпатов, литейных песков, кварцевого сырья и других – всего по 116 месторождениям.

Институтом разработана технология глубокого обогащения кварца, позволяющая получить материал с очень низким содержанием примесей, пригодный для производства чистокварцевого и многокомпонентного оптического стекла, ксеноновых ламп и других изделий промышленного назначения. Технология освоена на ряде предприятий страны, что решило проблемы создания высококачественных оптических систем и удовлетворила потребности микроэлектроники (С.И. Кропанев, В.И. Ревнивцев, В.И. Шелегин, В.А. Зубков, К.М. Конин и др.).

«Уралмеханобр» является автором проектов почти всех крупнейших асбестообогатительных фабрик страны. С пуском таких предприятий, как асбофабрика № 6 комбината Ураласбест, второй очереди Джетыгаринской асбофабрики, асбофабрики Киембаевского ГОКа СССР вышел на первое место в мире по производству асбеста, что обеспечило необходимым сырьем многие предприятия (Г.И. Сладков, Н.М. Андреев, В.А. Зубков, А.П. Урушев, В.К. Кучик и др.).

За 1945—1978 г. г. по проектам «Уралмеханобра» построены обогатительные фабрики:

-

для черной металлургии — 37 предприятий, включающих 97 цехов и фабрик общей производительностью около 200 млн. т. сырой руды в год;

-

для цветной металлургии — 5 фабрик;

-

для асбестовой промышленности — проекты 5 фабрик суммарной мощностью 60 млн. т. сырья в год.

Всего выполнены проекты по 49 предприятиям, имеющим в составе 138 цехов и фабрик.

Примерно с середины 70-х годов учёные института участвуют в исследовании обогатимости руд зарубежных месторождений: народно-демократической республики Йемен, Турции, Гвинее, Кубе, Германии, Югославии, Индии.

1975-1990

В 1979 г. за достигнутые успехи в разработке технологий руд чёрных и цветных металлов, проектирование обогатительных и агломерационных фабрик и большой вклад в развитие отечественной металлургии институт Указом Президиума Верховного Совета СССР награжден орденом Трудового Красного Знамени.

1970-1990

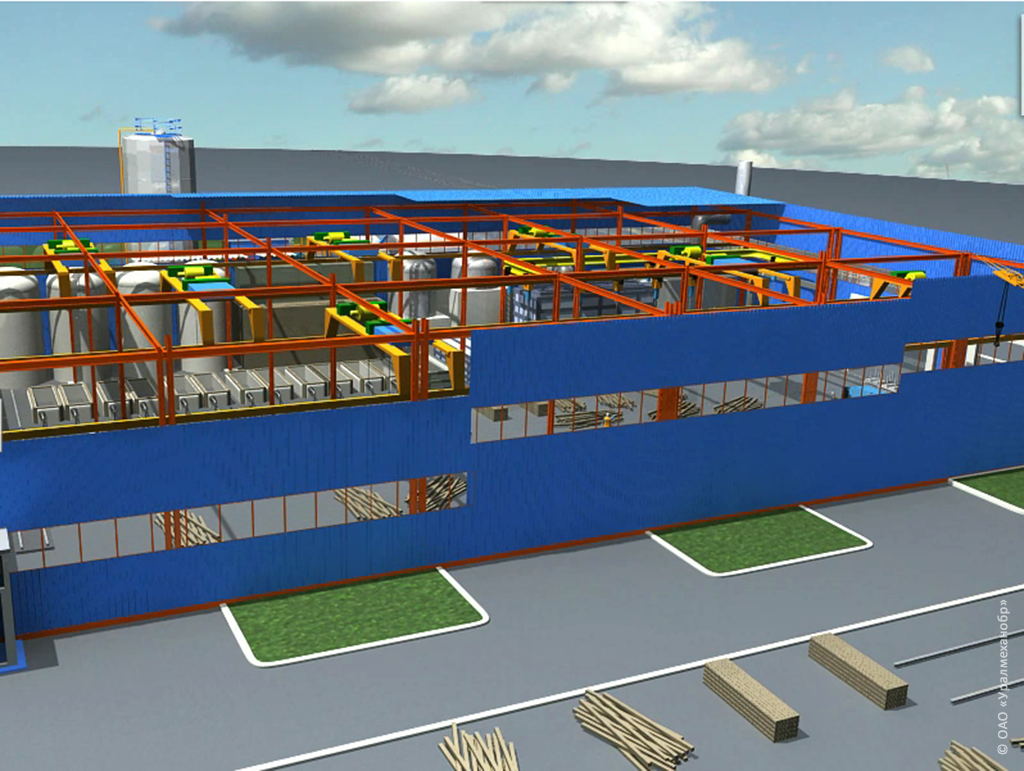

В 1970 — 1990 г. г. продолжалось развитие института и росло его влияние на технический прогресс рудоподготовки. Успешно развивались научные основы процессов раскрытия и разделения минералов, было разработано несколько типов оборудования и аппаратов, повышающих качество получаемых продуктов, внедрены многостадиальные схемы на магнитообогатительных фабриках. Даже при тенденции снижения содержания железа в руде это позволяло получить высококачественные концентраты, содержащие 65—66 % железа. Устойчиво работали такие крупные предприятия, как Качканарский и Соколовско-Сарбайский ГОКи, фабрики Высокогорского рудоуправления. Разработки института использованы при обеспечении сырьем таких крупных металлургических комбинатов, как Нижнетагильский, Магнитогорский, Новокузнецкий, Западно-Сибирский, Карагандинский. Была освоена переработка бурожелезняковых руд Лисаковского месторождения. На базе этого сырья Карагандинский металлургический комбинат выпустил широкую номенклатуру металлургической продукции, в том числе белую жесть. В опытном порядке был организован выпуск нового вида продукции — безобжиговых окатышей из лисаковских концентратов.

На основе обогащения руд Южно-Кемпирсайских и других месторождений получены хромитовые концентраты широкой номенклатуры, что решало проблемы производства феррохрома для высококачественных сталей, выпуска продукции огнеупорной и химической промышленности страны. Только для железорудной промышленности институт выполнил проекты 25 предприятий, на которых переработано 1,52 млрд. т. руды и выпущено около 1 млрд. т. продукции — концентрата, агломерата, окатышей.

Институт возглавлял все исследовательские работы черной металлургии СССР, обеспечивавшие производство агломерата, направленные на повышение его качества и экономию энергоресурсов.

В 1970 — 1990 г. г. продолжалось развитие института и росло его влияние на технический прогресс рудоподготовки. Успешно развивались научные основы процессов раскрытия и разделения минералов, было разработано несколько типов оборудования и аппаратов, повышающих качество получаемых продуктов, внедрены многостадиальные схемы на магнитообогатительных фабриках. Даже при тенденции снижения содержания железа в руде это позволяло получить высококачественные концентраты, содержащие 65—66 % железа. Устойчиво работали такие крупные предприятия, как Качканарский и Соколовско-Сарбайский ГОКи, фабрики Высокогорского рудоуправления. Разработки института использованы при обеспечении сырьем таких крупных металлургических комбинатов, как Нижнетагильский, Магнитогорский, Новокузнецкий, Западно-Сибирский, Карагандинский. Была освоена переработка бурожелезняковых руд Лисаковского месторождения. На базе этого сырья Карагандинский металлургический комбинат выпустил широкую номенклатуру металлургической продукции, в том числе белую жесть. В опытном порядке был организован выпуск нового вида продукции — безобжиговых окатышей из лисаковских концентратов.

На основе обогащения руд Южно-Кемпирсайских и других месторождений получены хромитовые концентраты широкой номенклатуры, что решало проблемы производства феррохрома для высококачественных сталей, выпуска продукции огнеупорной и химической промышленности страны. Только для железорудной промышленности институт выполнил проекты 25 предприятий, на которых переработано 1,52 млрд. т. руды и выпущено около 1 млрд. т. продукции — концентрата, агломерата, окатышей.

Институт возглавлял все исследовательские работы черной металлургии СССР, обеспечивавшие производство агломерата, направленные на повышение его качества и экономию энергоресурсов.

1962

Профессионализм работ обеспечивался высоким уровнем подготовки кадров. В разное время в составе коллектива сотрудников работали профессора, доктора технических наук: М.Ф. Ортин, А.П. Квасков, Н.Т. Тюренков, И.А. Каковский, член-корреспондент АН СССР В.И. Ревнивцев и десятки кандидатов наук. С 1962 г. в институте действовала аспирантура. Многие годы в «Уралмеханобре» работали известные специалисты, имевшие большой производственный опыт: Д.С. Неустроев, А.Е. Машаров, Г.И. Сладков, Г.В. Жуковский, Д.И. Фролов, В.К. Бабак, С.И. Кропанев, Н.М. Андреев, Л.Д. Кисляков, С.А. Сысолятин, А.В. Смородинников, Б.Н. Шеломов, В.К. Кучик, П.И. Дедов, И.И. Рогозин, И.Н. Луаш, А.П. Урушев, В.В. Клячин, И.И. Ручкин, Е.Б. Войцехович, В.Т. Грин,к Г.С. Нестеров, A.M. Комлев и другие.

Профессионализм работ обеспечивался высоким уровнем подготовки кадров. В разное время в составе коллектива сотрудников работали профессора, доктора технических наук: М.Ф. Ортин, А.П. Квасков, Н.Т. Тюренков, И.А. Каковский, член-корреспондент АН СССР В.И. Ревнивцев и десятки кандидатов наук. С 1962 г. в институте действовала аспирантура. Многие годы в «Уралмеханобре» работали известные специалисты, имевшие большой производственный опыт: Д.С. Неустроев, А.Е. Машаров, Г.И. Сладков, Г.В. Жуковский, Д.И. Фролов, В.К. Бабак, С.И. Кропанев, Н.М. Андреев, Л.Д. Кисляков, С.А. Сысолятин, А.В. Смородинников, Б.Н. Шеломов, В.К. Кучик, П.И. Дедов, И.И. Рогозин, И.Н. Луаш, А.П. Урушев, В.В. Клячин, И.И. Ручкин, Е.Б. Войцехович, В.Т. Грин,к Г.С. Нестеров, A.M. Комлев и другие.

2000-2010

2000-2003

На Турьинской обогатительной фабрике ОАО «Святогор», на Гайском ГОКе и ППМ ОАО «Уралэлектромедь» установлены, испытаны и внедрены в производство новые машины КФМ-1400. Они позволяют повысить показатели обогащения, уменьшить производственные площади и сократить расход электроэнергии.

В 2000 — 2003 г. г. созданы промышленные образцы центробежных концентраторов серии КБ (производительностью от 400 кг/ч до 36 т/ч), гравитационные шламовые столы типа СКДУ. Данные разработки также защищены патентами РФ.

Исследования, выполненные специалистами института, свидетельствуют о том, что потенциал экономии энергетических ресурсов составляет десятки миллионов тонн условного топлива. Потенциал энергосбережения базируется на внедрении передовых технологий, новой техники и быстро окупаемых межотраслевых и отраслевых энергосберегающих мероприятий. Внедрение энергосберегающих технологий имеет тенденцию развития в двух независимых направлениях: вторичное использование технологического тепла и снижение энергозатрат в технологии переработки рудного сырья.

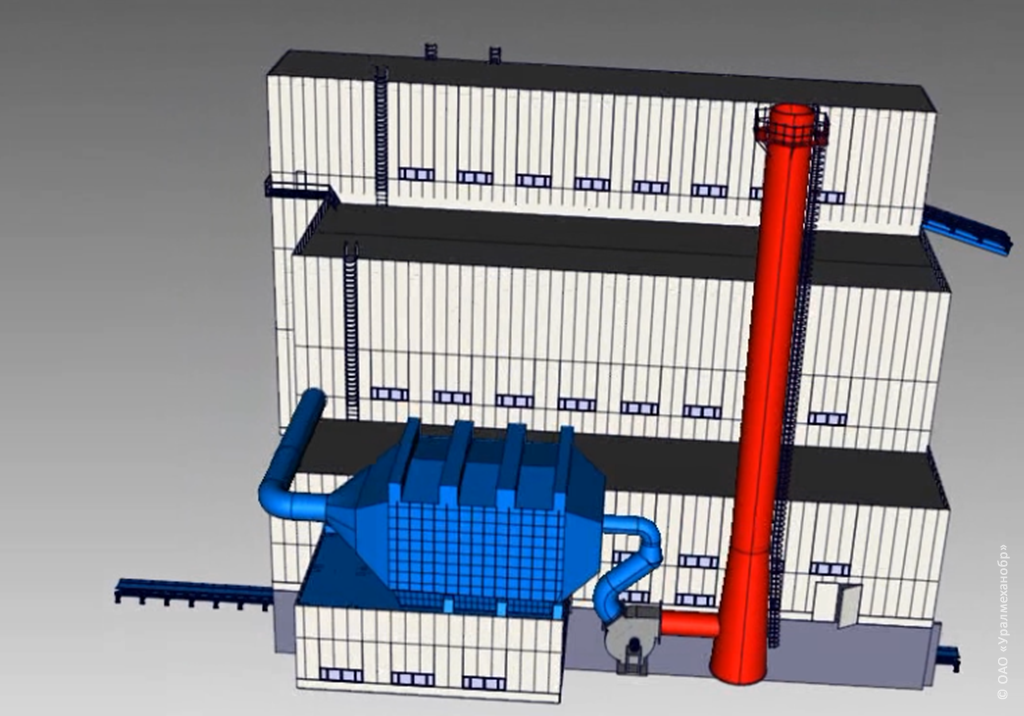

Институтом «Уралмеханобр» разработана программа энергосбережения ГОКов, предусматривающая создание комбинированного теплоснабжения в составе ТЭЦ, экономайзеров, котлов-утилизаторов, систем прямого нагрева воздуха. Ввод в действие нового, более эффективного, оборудования с одновременным выводом из эксплуатации сильно изношенного и неиспользуемого оборудования ТЭЦ позволит сохранить условно-постоянные затраты для системы комбинированного теплоснабжения на уровне сложившихся условно-постоянных затрат. При этом будет снижена себестоимость производства тепла за счет сокращения удельного расхода топлива.

Специалисты «Уралмеханобра» разработали передовую технологию переработки сырья, позволяющую значительно снижать энергозатраты. Как известно, на горно-обогатительных предприятиях России рудное сырье перерабатывается по технологии стадиального измельчения и обогащения. Для измельчения рудного сырья используются стержневые и шаровые барабанные мельницы, для классификации — спиральные классификаторы и гидроциклоны. По данным работы обогатительных фабрик, на измельчение приходится до 55 % от общей суммы эксплуатационных затрат. Основные затраты на электроэнергию (до 85 %) связаны с измельчением. Поэтому основным направлением снижения себестоимости производства концентрата является повышение эффективности работы узла измельчения и классификации, что позволит уменьшить расход электроэнергии и мелющих тел и улучшить технико-экономические показатели работы предприятий.

Основными направлениями, обеспечивающими экономию энергетических затрат, являются: снижение крупности дробленой руды до 15 (12)—0 мм, внедрение технологии переработки руды с выделением готового класса (-0,071 или -0,044 мм) после каждой стадии измельчения и направление его на последующую стадию обогащения, тонкое грохочение материала в операциях измельчения с применением современного оборудования.

В 2000 г. начато формирование новых направлений деятельности института — горного и металлургического. Уже в 2003 г. институт приступил к проектированию вскрытия и разработки новых горизонтов подземного рудника Гайского ГОКа, а также к корректировке вскрытия и разработке Узельгинского месторождения Учалинского ГОКа, месторождения Осеннее и т. д.

На Турьинской обогатительной фабрике ОАО «Святогор», на Гайском ГОКе и ППМ ОАО «Уралэлектромедь» установлены, испытаны и внедрены в производство новые машины КФМ-1400. Они позволяют повысить показатели обогащения, уменьшить производственные площади и сократить расход электроэнергии.

В 2000 — 2003 г. г. созданы промышленные образцы центробежных концентраторов серии КБ (производительностью от 400 кг/ч до 36 т/ч), гравитационные шламовые столы типа СКДУ. Данные разработки также защищены патентами РФ.

Исследования, выполненные специалистами института, свидетельствуют о том, что потенциал экономии энергетических ресурсов составляет десятки миллионов тонн условного топлива. Потенциал энергосбережения базируется на внедрении передовых технологий, новой техники и быстро окупаемых межотраслевых и отраслевых энергосберегающих мероприятий. Внедрение энергосберегающих технологий имеет тенденцию развития в двух независимых направлениях: вторичное использование технологического тепла и снижение энергозатрат в технологии переработки рудного сырья.

Институтом «Уралмеханобр» разработана программа энергосбережения ГОКов, предусматривающая создание комбинированного теплоснабжения в составе ТЭЦ, экономайзеров, котлов-утилизаторов, систем прямого нагрева воздуха. Ввод в действие нового, более эффективного, оборудования с одновременным выводом из эксплуатации сильно изношенного и неиспользуемого оборудования ТЭЦ позволит сохранить условно-постоянные затраты для системы комбинированного теплоснабжения на уровне сложившихся условно-постоянных затрат. При этом будет снижена себестоимость производства тепла за счет сокращения удельного расхода топлива.

Специалисты «Уралмеханобра» разработали передовую технологию переработки сырья, позволяющую значительно снижать энергозатраты. Как известно, на горно-обогатительных предприятиях России рудное сырье перерабатывается по технологии стадиального измельчения и обогащения. Для измельчения рудного сырья используются стержневые и шаровые барабанные мельницы, для классификации — спиральные классификаторы и гидроциклоны. По данным работы обогатительных фабрик, на измельчение приходится до 55 % от общей суммы эксплуатационных затрат. Основные затраты на электроэнергию (до 85 %) связаны с измельчением. Поэтому основным направлением снижения себестоимости производства концентрата является повышение эффективности работы узла измельчения и классификации, что позволит уменьшить расход электроэнергии и мелющих тел и улучшить технико-экономические показатели работы предприятий.

Основными направлениями, обеспечивающими экономию энергетических затрат, являются: снижение крупности дробленой руды до 15 (12)—0 мм, внедрение технологии переработки руды с выделением готового класса (-0,071 или -0,044 мм) после каждой стадии измельчения и направление его на последующую стадию обогащения, тонкое грохочение материала в операциях измельчения с применением современного оборудования.

В 2000 г. начато формирование новых направлений деятельности института — горного и металлургического. Уже в 2003 г. институт приступил к проектированию вскрытия и разработки новых горизонтов подземного рудника Гайского ГОКа, а также к корректировке вскрытия и разработке Узельгинского месторождения Учалинского ГОКа, месторождения Осеннее и т. д.